အပေါ်ပြ troubl နာဖြေရှင်းခြင်းနှင့်ပြုပြင်ခြင်းဖျော်ဖြေPCBscircuits ၏သက်တမ်းတိုးချဲ့နိုင်ပါတယ်။ မှားယွင်းသော PCB သည်အတွင်း၌ကြုံတွေ့ရလျှင်PCB စည်းဝေးပွဲလုပ်ငန်းစဉ်, PCB ဘုတ်အဖွဲ့သည်ချွတ်ယွင်းမှု၏သဘောသဘာဝအပေါ် အခြေခံ. ပြန်လည်ပြုပြင်နိုင်သည်။ အောက်တွင်ဖော်ပြထားသော PC များကိုဖြေရှင်းရန်နှင့်ပြုပြင်ရန်နည်းလမ်းအချို့ကိုအောက်တွင်ဖော်ပြထားသည်။

1 ။ PCB တွင်အရည်အသွေးထိန်းချုပ်မှုကိုမည်သို့လုပ်ဆောင်ရမည်နည်းကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်?

ပုံမှန်အားဖြင့် PCB စက်ရုံများတွင်ကုန်ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တစ်လျှောက်တွင်အရည်အသွေးမြင့်မားမှုကိုထိန်းချုပ်နိုင်သည့်အထူးပစ္စည်းကိရိယာများနှင့်မရှိမဖြစ်လိုအပ်သောလုပ်ငန်းစဉ်များရှိသည်။

1.1 ။Aoi စစ်ဆေးခြင်း

IOI စစ်ဆေးခြင်းသည်ပျောက်ဆုံးနေသောအစိတ်အပိုင်းများ, အစိတ်အပိုင်းများကိုလွဲမှားသောအစိတ်အပိုင်းများနှင့် PCB ရှိအခြားချို့ယွင်းချက်များကိုအလိုအလျောက်စစ်ဆေးသည်။ Aoi သည် PCB ၏ပုံရိပ်များစွာကိုဖမ်းယူရန်ကင်မရာများကိုအသုံးပြုသည်။ မတိုက်ဆိုင်မှုကိုရှာဖွေတွေ့ရှိသောအခါဖြစ်နိုင်ချေရှိသောအမှားများကိုညွှန်ပြနိုင်သည်။

1.2 ။ ပျံသန်းမှုစမ်းသပ်ခြင်း

ပျံသန်းနေသောစုံစမ်းစစ်ဆေးမှုစစ်ဆေးခြင်းကိုတိုတိုနှင့်ပွင့်လင်းသောဆားကစ်များ, အမျိုးမျိုးသော PCB ပြုပြင်ခြင်းနည်းလမ်းများကိုဘောင်းဘီတိုများနှင့်အစိတ်အပိုင်းများကိုပြုပြင်ရန်အသုံးပြုနိုင်သည်။

1.3 ။FCT စစ်ဆေးခြင်း

FCT (functional test) အဓိကအားဖြင့် PCBs ၏အလုပ်လုပ်တဲ့စမ်းသပ်ခြင်းကိုအဓိကအာရုံစိုက်သည်။ စမ်းသပ်ခြင်းဆိုင်ရာသတ်မှတ်ချက်များကိုပုံမှန်အားဖြင့်အင်ဂျင်နီယာများကထောက်ပံ့ပေးပြီးရိုးရှင်းသော switch tests များပါ 0 င်နိုင်သည်။ အချို့ဖြစ်ရပ်များတွင်အထူးဆော့ဖ်ဝဲနှင့်တိကျသော protocols များလိုအပ်နိုင်သည်။ အလုပ်လုပ်တဲ့စစ်ဆေးမှုသည်အစစ်အမှန်ကမ္ဘာပတ် 0 န်းကျင်ဆိုင်ရာအခြေအနေများအောက်တွင် PCB ၏လုပ်ဆောင်နိုင်စွမ်းကိုတိုက်ရိုက်စစ်ဆေးသည်။

2 ။ ပုံမှန်အားဖြင့် PCB ပျက်စီးမှု၏အကြောင်းရင်းများ

PCB ပျက်ကွက်မှု၏အကြောင်းရင်းများကိုနားလည်ခြင်းသည် PCB အမှားများကိုလျင်မြန်စွာဖော်ထုတ်ရန်ကူညီနိုင်သည်။ ဤတွင်အချို့သောအသုံးများသောအမှားများကိုဤတွင်ဖော်ပြထားသည်။

အစိတ်အပိုင်းပျက်ကွက်- ချွတ်ယွင်းသောအစိတ်အပိုင်းများကိုအစားထိုးခြင်းကတိုက်နယ်ကိုစနစ်တကျလည်ပတ်ခွင့်ပြုနိုင်သည်။

ပူထန်းခြင်း- သင့်လျော်သောအပူစီမံခန့်ခွဲမှုမရှိပါကအချို့သောအစိတ်အပိုင်းများကိုမီးရှို့နိုင်သည်။

ရုပ်ပိုင်းဆိုင်ရာပျက်စီးမှု- ၎င်းသည်အဓိကအားဖြင့်ကြမ်းတမ်းစွာကိုင်တွယ်ခြင်းကြောင့်ဖြစ်သည်။

အစိတ်အပိုင်းများ, ဂဟေဆော်သည့်အဆစ်များ, ဂိုင်လှံအလွှာများ, သဲလွန်စများနှင့် pads များ။

ညစ်ညူးစေခြင်းဖြေ - အကယ်. PCB ကိုကြမ်းတမ်းသောအခြေအနေများနှင့်ထိတွေ့ပါကသဲလွန်စနှင့်အခြားကြေးနီအစိတ်အပိုင်းများကိုဖောက်ဖျက်နိုင်သည်။

3 ။ PCB အမှားများကိုဖြေရှင်းနည်း

အောက်ပါစာရင်းများတွင်နည်းလမ်း 8 ခုဖြစ်သည်။

3-1 ။ circuit ကိုရွေးချယ်ခြင်းကိုနားလည်ပါ

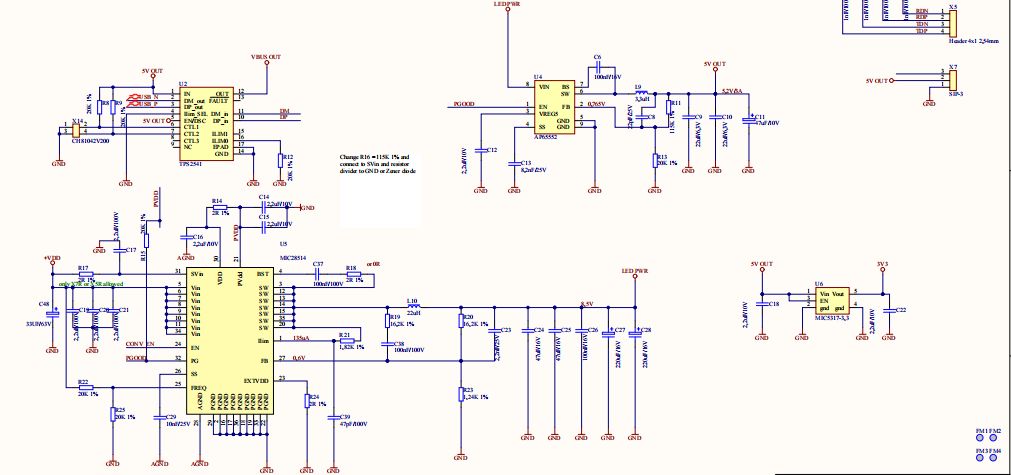

PCB တွင်အစိတ်အပိုင်းများစွာရှိပြီးကြေးနီလမ်းကြောင်းများမှတဆင့်အပြန်အလှန်ချိတ်ဆက်ထားသည်။ ၎င်းတွင်ပါဝါထောက်ပံ့ရေး, မြေပြင်နှင့်အချက်ပြမှုများပါဝင်သည်။ ထို့အပြင်, စစ်ထုတ်သည့်နေရာများနှင့် inductors ကဲ့သို့သောဆားကစ်များစွာရှိသည်။ ဤနားလည်မှုသည် PCB ပြုပြင်ရန်အလွန်အရေးကြီးသည်။

လက်ရှိလမ်းကြောင်းကိုမည်သို့ခြေရာခံနိုင်ကြောင်းနှင့်ဖယ်ထုတ်ခြင်းမှားယွင်းသောကဏ် sections များကိုခွဲထုတ်ခြင်းအပေါ်မူတည်သည်ကိုသိခြင်းcircuit schematic။ အကယ်. လေ့လာမှုကိုမရရှိနိုင်ပါက PCB layout ကိုအခြေခံသည့်အင်ဂျင်နီယာကိုပြောင်းရန်လိုအပ်နိုင်သည်။

3-2 ။ အမြင်အာရုံစစ်ဆေးခြင်း

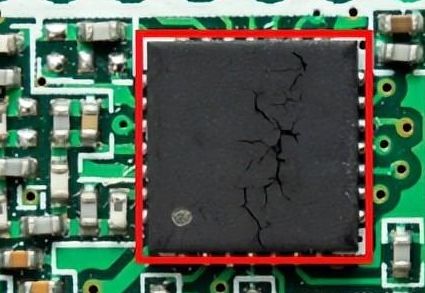

အစောပိုင်းတွင်ဖော်ပြခဲ့သည့်အတိုင်းအပူလွန်ကဲခြင်းသည် PCB အမှားများ၏အဓိကအကြောင်းရင်းများထဲမှတစ်ခုဖြစ်သည်။ မည်သည့်မီးလောင်ရာအစိတ်အပိုင်းများ, သဲလွန်စများ, သဲလွန်စများ, ချို့ယွင်းချက်များ၏ဥပမာအချို့တွင် -

- bulging / overlapping / overlapping / ပျောက်ဆုံးနေသောအစိတ်အပိုင်းများ

- အရောင်ပြောင်းသောသဲလွန်စ

- အအေးဂဟေ

- အလွန်အကျွံဂဟေ

- သင်္ချိုင်းမှတ်အစိတ်အပိုင်းများ

- ရုပ်သိမ်း / ရုပ်သိမ်း

- PCB အပေါ်အက်ကြောင်း

ဤအရာအားလုံးကိုအမြင်အာရုံစစ်ဆေးခြင်းမှကြည့်ရှုနိုင်ပါသည်။

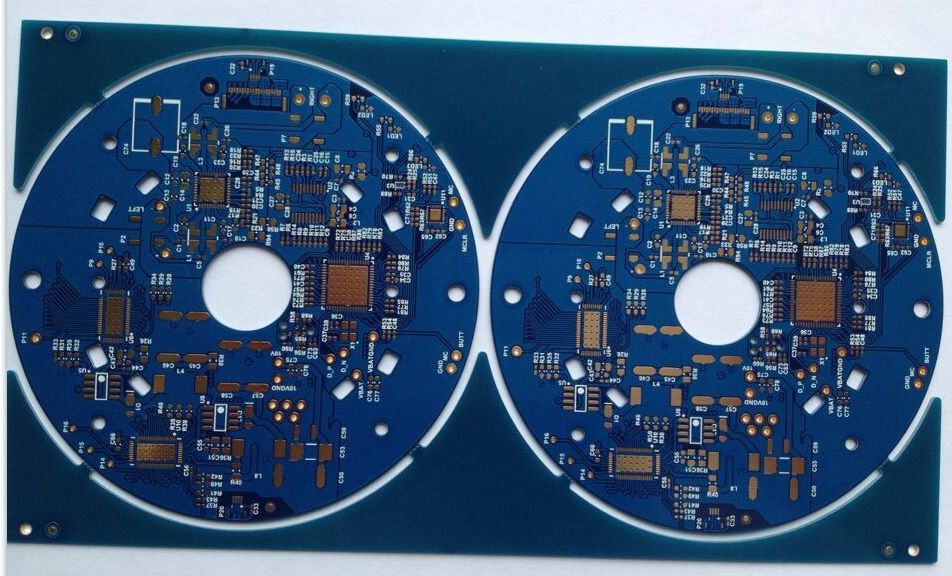

3-3 ။ တစ် ဦး တူညီ PCB နှင့်နှိုင်းယှဉ်ပါ

အကယ်. သင့်တွင်အခြားတစ် ဦး နှင့်အတူအခြားတူညီသော PCB တစ်ခုနှင့်အခြားအမှားတစ်ခုနှင့်အခြားအမှားများရှိပါက၎င်းသည်ပိုမိုလွယ်ကူလာသည်။ သင်ကိုယ်တိုင်အစိတ်အပိုင်းများ, misalignments နှင့် crest ည့်သည်များသို့မဟုတ် vias အတွက်ချို့ယွင်းချက်များနှင့်နှိုင်းယှဉ်နိုင်ပါတယ်။ ထို့အပြင်, သင်သည်ပျဉ်ပြားနှစ်မျိုးလုံး၏ input နှင့် output ကိုဖတ်ရန်စစ်ဆေးရန် multimeter ကိုသုံးနိုင်သည်။ PC များသည်တူညီသည့်အတွက်အလားတူတန်ဖိုးများကိုရရှိသင့်သည်။

3-4 ။ ကွဲကန်းသောအစိတ်အပိုင်းများကိုသီးခြားခွဲထုတ်ပါ

အမြင်အာရုံစစ်ဆေးခြင်းသည်မလုံလောက်ပါကသင် multimeter သို့မဟုတ်တစ်ခုကဲ့သို့သောကိရိယာများကိုအားကိုးနိုင်သည်LCR။ datasheets နှင့်ဒီဇိုင်းလိုအပ်ချက်များအပေါ် အခြေခံ. အစိတ်အပိုင်းတစ်ခုစီကိုစစ်ဆေးပါ။ ဥပမာများမှာ Resistors များ, capacitors များ, dductors များ, diodes များ, transistors နှင့် LED တို့ဖြစ်သည်။

ဥပမာအားဖြင့်, diodes နှင့် transistor များကိုစစ်ဆေးရန် Multimeter ရှိ Diode setting ကိုသုံးနိုင်သည်။ အခြေစိုက်စခန်း - စုဆောင်းသူနှင့်အခြေပြု Emitter Junctions သည် diodes အဖြစ်ဆောင်ရွက်သည်။ ရိုးရှင်းသောဆားကစ်ဘုတ်ဒီဇိုင်းများအတွက်သင်ဆက်သွယ်မှုအားလုံးတွင်ပွင့်လင်း။ တိုတောင်းသောဆားကစ်များကိုစစ်ဆေးနိုင်သည်။ connection သို့မဟုတ် controlturity mode မှမီတာကိုသာသတ်မှတ်ပြီးဆက်သွယ်မှုတစ်ခုစီကိုစစ်ဆေးပါ။

ချက်လက်မှတ်များပြုလုပ်သောအခါ, ဖတ်ရှုမှုများသည်သတ်မှတ်ချက်များအတွင်းတွင်ရှိလျှင်, အစိတ်အပိုင်းကိုစနစ်တကျလည်ပတ်ရန်စဉ်းစားသည်။ အကယ်. ဖတ်ရှုခြင်းများသည်ပုံမှန်မဟုတ်သောသို့မဟုတ်မျှော်မှန်းထားသည်ထက်ပိုမိုမြင့်မားသည်ဆိုပါက, Test Points မှာမျှော်လင့်ထားသည့်ဗို့အားကိုနားလည်ခြင်းသည် circuit ခွဲခြမ်းစိတ်ဖြာခြင်းတွင်အထောက်အကူပြုနိုင်သည်။

အစိတ်အပိုင်းများကိုအကဲဖြတ်ခြင်းအတွက်အခြားနည်းလမ်းမှာ nodal ခွဲခြမ်းစိတ်ဖြာခြင်းမှတစ်ဆင့်ဖြစ်သည်။ ဤနည်းလမ်းတွင် circuit တစ်ခုလုံးကိုအားဖွင့ ်. voltage respons (v-respons) ကိုတိုင်းတာနေစဉ်ဤနည်းလမ်းတွင်ရွေးချယ်ထားသောအစိတ်အပိုင်းများကိုဗို့အားလျှောက်ထားခြင်းပါဝင်သည်။ node များအားလုံးကိုခွဲခြားသတ်မှတ်ပြီးအရေးကြီးသောအစိတ်အပိုင်းများသို့မဟုတ်ပါဝါအရင်းအမြစ်များနှင့်ချိတ်ဆက်ထားသောရည်ညွှန်းချက်ကိုရွေးချယ်ပါ။ အမည်မသိ node voltage များ (variable တွေကို) ကိုတွက်ချက်ရန် Kirchhoff ၏လက်ရှိဥပဒေ (KCL) ကိုသုံးပါ။ တစ် ဦး အထူးသဖြင့် node တစ်ခုမှာလေ့လာတွေ့ရှိချက်များရှိပါကထို node ကိုအမှားတစ်ခုကဖော်ပြသည်။

3-5 ။ပေါင်းစပ် circuits စမ်းသပ်ခြင်း

စမ်းသပ်ခြင်းပေါင်းစပ်ထားသောဆားကစ်များသည်သူတို့၏ရှုပ်ထွေးမှုကြောင့်သိသိသာသာအလုပ်တစ်ခုဖြစ်နိုင်သည်။ လုပ်ဆောင်နိုင်သည့်စမ်းသပ်မှုအချို့ကိုဤတွင်ဖော်ပြထားသည်။

- အမှတ်အသားများအားလုံးကိုဖော်ထုတ်ပြီးယုတ္တိဗေဒလေ့လာဆန်းစစ်သူသို့မဟုတ်တစ် ဦး ကို သုံး. IC ကိုစမ်းသပ်ပါoscilloscope.

- IC ကိုမှန်ကန်စွာ oriented ရှိမရှိစစ်ဆေးပါ။

- IC နှင့်ချိတ်ဆက်ထားသည့်တစ် ဦး ချင်းစီအဆစ်အားလုံးသည်ကောင်းမွန်သောအလုပ်လုပ်သောအခြေအနေတွင်ရှိကြောင်းသေချာပါစေ။

- သင့်လျော်သောအပူဖြန့်ဝေမှုကိုသေချာစေရန် IC နှင့်ချိတ်ဆက်ထားသောအပူနစ်မြုပ်မှုသို့မဟုတ်အပူစုပ်စက်များ၏အခြေအနေကိုအကဲဖြတ်ပါ။

3-6 ။ ပါဝါထောက်ပံ့ရေးစမ်းသပ်ခြင်း

ပါဝါထောက်ပံ့ရေးဆိုင်ရာပြ issues နာများကိုဖြေရှင်းရန်ရထားလမ်းဗို့အားကိုတိုင်းတာရန်လိုအပ်သည်။ Voltmeter ပေါ်ရှိဖတ်ရှုခြင်းသည်အစိတ်အပိုင်းများ၏ input နှင့် output ကိုတန်ဖိုးထားမှုကိုရောင်ပြန်ဟပ်နိုင်သည်။ ဗို့အားပြောင်းလဲမှုများပြောင်းလဲခြင်းသည်အလားအလာရှိသော circuit project ်ဌာန်းချက်ပြ problems နာများကိုညွှန်ပြနိုင်သည်။ ဥပမာအားဖြင့်, ရထားလမ်းပေါ်တွင် 0V စာဖတ်ခြင်းသည်လျှပ်စစ်ဓာတ်အားဖြန့်ဖြူးရေးအတွက်တိုတောင်းသော circuit တစ်ခုညွှန်ပြနိုင်ပြီးအစိတ်အပိုင်းများကိုအပူချိန်ဖြစ်စေနိုင်သည်။ စွမ်းအင်သမာဓိစောင့်သိမှုစမ်းသပ်မှုများကိုပြုလုပ်ပြီးမျှော်မှန်းထားသောတန်ဖိုးများကိုအမှန်တကယ်တိုင်းတာမှုများနှင့်နှိုင်းယှဉ်ခြင်းအားဖြင့်ပြ problem နာပါဝါထောက်ပံ့ရေးပစ္စည်းများ

3-7 ။ circuit hotspots ဖော်ထုတ်

အမြင်အာရုံချို့ယွင်းချက်များကိုမတွေ့ရှိနိုင်ပါက circuit ကိုအကဲဖြတ်ရန်စွမ်းအင်ကိုဆေးထိုးခြင်းဖြင့်ရုပ်ပိုင်းဆိုင်ရာစစ်ဆေးခြင်းကိုအသုံးပြုနိုင်သည်။ မမှန်ကန်သောဆက်သွယ်မှုများသည်အပူကိုထုတ်လုပ်နိုင်သည်။ နောက်ထပ်ရွေးချယ်စရာတစ်ခုမှာအနိမ့်အနိမ့်သောဆားကစ်များအတွက်မကြာခဏပိုမိုနှစ်သက်သောအပူ 0 င်ပုံရိပ်ကင်မရာကိုအသုံးပြုရန်ဖြစ်သည်။ လျှပ်စစ်မတော်တဆမှုများကိုရှောင်ရှားရန်လိုအပ်သောလုံခြုံရေးကြိုတင်ကာကွယ်မှုများပြုလုပ်သင့်သည်။

နည်းလမ်းတစ်ခုသည်သင်စမ်းသပ်ရန်တစ်ခုတည်းကိုသာသုံးရန်သေချာစေရန်ဖြစ်သည်။ အကယ်. ပူသောအစက်အပြောက်ကိုရှာဖွေတွေ့ရှိပါကအအေးခံရန်လိုအပ်သည်။ ထို့နောက်ပြ issue နာသည်မည်သည့်နေရာတွင်ရှိသည်ကိုဆုံးဖြတ်ရန်ဆက်သွယ်မှုနေရာအားလုံးကိုစစ်ဆေးသင့်သည်။

3-8 ။ signal pro စုံစမ်းရေးနည်းစနစ်နှင့်အတူပြ troubl နာဖြေရှင်းခြင်း

ဤနည်းစနစ်ကိုအသုံးချရန်အတွက်လိုအပ်သောတန်ဖိုးများနှင့် waveforms များကိုစစ်ဆေးရန်အတွက်အလွန်အရေးကြီးသည်။ ဗို့အားစစ်ဆေးခြင်းကို multimeter, oscilloscope သို့မဟုတ် waveform capture device ကို သုံး. အမျိုးမျိုးသောအချက်များတွင်အမျိုးမျိုးသောအချက်များတွင်ဖျော်ဖြေနိုင်သည်။ ရလဒ်များကိုခွဲခြမ်းစိတ်ဖြာခြင်းသည်အမှားအယွင်းများကိုသီးခြားခွဲထုတ်ရန်အထောက်အကူပြုနိုင်သည်။

4 ။ ကိရိယာများအတွက်လိုအပ်သည့်ကိရိယာများPCB ပြုပြင်ရေး

ပြုပြင်ခြင်းမပြုမီလိုအပ်သောကိရိယာများကိုအလုပ်အတွက်လိုအပ်သောကိရိယာများကိုစုဆောင်းရန်မရှိမဖြစ်လိုအပ်နေသည်။

● ESD Grounding, Power Sockets နှင့် Lighting တို့တပ်ဆင်ထားသည့်လုပ်အားကြေးတစ်ခုမှာမရှိမဖြစ်လိုအပ်သည်။

●အပူရှိန်ထိတ်လန့်မှုများကိုကန့်သတ်ရန်,

●ပြုပြင်ခြင်းလုပ်ငန်းစဉ်အတွင်း slotting and hole ည့်ခန်းဖွင့်ရန်တိကျသောတူးဖော်ခြင်းစနစ်တစ်ခုလိုအပ်သည်။ ဤစနစ်သည်အကန့်အသတ်အချင်းနှင့်အတိမ်အနက်ကိုထိန်းချုပ်နိုင်သည်။

●သင့်တော်သောဂဟေဆက်များကိုသေချာစေရန်ဂဟေဆော်ရန်ကောင်းမွန်သောဂဟေဆော်ရန်လိုအပ်သည်။

● Electroplating ကိုလည်းလိုအပ်သည်။

●တစ်ကိုယ်တော်မျက်နှာဖုံးအလွှာပျက်စီးသွားပါက၎င်းကိုပြန်လည်ပြုပြင်ရန်လိုအပ်သည်။ ထိုကဲ့သို့သောအခြေအနေများတွင် epoxy ဗဓေလသစ်အလွှာသည်ပိုကောင်းသည်။

5 ။ PCB ပြုပြင်ရေးကာလအတွင်းဘေးကင်းလုံခြုံရေးကြိုတင်ကာကွယ်မှုများ

ပြုပြင်ခြင်းလုပ်ငန်းစဉ်အတွင်းဘေးကင်းရေးမတော်တဆမှုများကိုရှောင်ရှားရန်ကြိုတင်ကာကွယ်မှုများပြုလုပ်ရန်အရေးကြီးသည်။

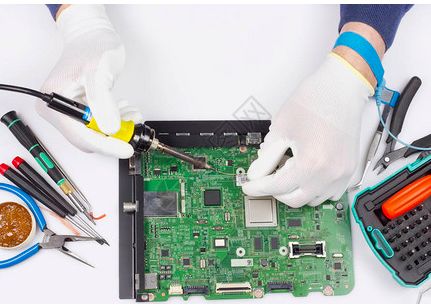

●အကာအကွယ်ပေးရေးဆိုင်ရာပစ္စည်းကိရိယာများ - မြင့်မားသောအပူချိန်သို့မဟုတ်မြင့်မားသောစွမ်းအားကိုကိုင်တွယ်သောအခါအကာအကွယ်ပစ္စည်းကိရိယာများကိုဝတ်ဆင်ခြင်းသည်မဖြစ်မနေလိုအပ်သည်။ အလားအလာရှိသောဓာတုဗေဒဆိုင်ရာအန္တရာယ်များကိုကာကွယ်ရန်အတွက်လုပ်ငန်းခွင်နှင့်တူးဖော်ခြင်းလုပ်ငန်းစဉ်များတွင်ဘေးကင်းလုံခြုံရေးမျက်မှန်များနှင့်လက်အိတ်များကိုဝတ်ဆင်သင့်သည်။

PCBs ပြုပြင်နေစဉ်လက်အိတ်များကို 0 တ်ဆင်သည်။

● Electrostatic Erouts (ESD) - ESD ကြောင့်ဖြစ်သောလျှပ်စစ်ဓာတ်အားပြန့်မှုကိုကာကွယ်ရန်ပါဝါအရင်းအမြစ်ကိုဖြုတ်ချရန်နှင့်ကျန်ရှိနေသောလျှပ်စစ်ဓာတ်အားကိုထုတ်လွှတ်ပါ။ ESD ၏အန္တရာယ်ကိုထပ်မံလျှော့ချရန် Static Ants ဆန့်ကျင်သောဖျာများကိုလည်းအသုံးပြုနိုင်သည်။

6 ။ PCB ကိုဘယ်လိုပြုပြင်ရမလဲ။

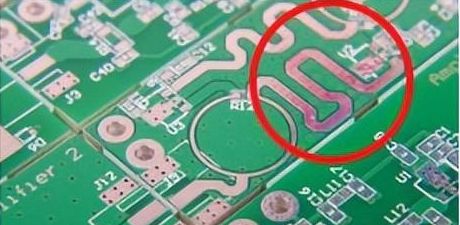

PCB ရှိဘုံအမှားများတွင်သဲလွန်စများ, အစိတ်အပိုင်းများနှင့်ဂဟေများတို့တွင်ချို့ယွင်းချက်များပါဝင်လေ့ရှိသည်။

6-1 ။ ပျက်စီးသွားသောသဲလွန်စကိုပြုပြင်ခြင်း

PCB တွင်ကျိုးပဲ့သောသို့မဟုတ်ပျက်စီးသွားသောသဲလွန်စများကိုပြန်လည်ပြုပြင်ရန်မူရင်းသဲလွန်စနေရာကိုဖော်ထုတ်ရန်နှင့် solder မျက်နှာဖုံးကိုဖယ်ရှားရန်ချွန်ထက်သောအရာဝတ်ထုတစ်ခုကိုအသုံးပြုပါ။ မည်သည့်အပျက်အစီးများကိုမဆိုဖယ်ရှားရန်,

တနည်းအားဖြင့်သင်သည်သဲလွန်စများကိုပြန်လည်ပြုပြင်ရန် Jumper ဝါယာကြိုးများကိုဂဟေဆော်နိုင်သည်။ ဝါယာကြိုးအချင်းသည်သင့်လျော်သောစီးကူးမှုအတွက်သဲလွန်စနှင့်ကိုက်ညီကြောင်းသေချာပါစေ။

6-2 ။ပျက်ယွင်းနေသောအစိတ်အပိုင်းများကိုအစားထိုးခြင်း

ပျက်စီးသွားသောအစိတ်အပိုင်းများကိုအစားထိုးခြင်း

မှားယွင်းသောအစိတ်အပိုင်းများသို့မဟုတ် solder အဆစ်များမှဖယ်ထုတ်ခြင်းသို့မဟုတ်အလွန်အကျွံဂဟေဖယ်ရှားရန်ဂဟေဆက်ပိုးကိုအရည်ပျော်စေရန်လိုအပ်သည်။ circuit အတွင်းရှိအစိတ်အပိုင်းများကိုအစားထိုးရန်အောက်ပါအဆင့်များကိုလိုက်နာပါ။

●တစ်ကိုယ်တော်ဂဟေဆော်သောသံသို့မဟုတ် delevolesing tool ကိုအသုံးပြုခြင်းကိုမြန်မြန်ဆန်ဆန်ထားပါ။

●ဂဟေကောင်းသည်နှင့်တပြိုင်နက် delevolesing pump ကိုအရည်ဖယ်ရှားရန်အသုံးပြုသည်။

●ဆက်သွယ်မှုအားလုံးကိုဖယ်ရှားပြီးနောက်အစိတ်အပိုင်းကိုခွဲထုတ်လိမ့်မည်။

●နောက်တော့အစိတ်အပိုင်းအသစ်ကိုစုစည်းပြီးဂဟေဆော်ပါ။

●ဝါယာကြိုးဖြတ်တောက်ခြင်းကို အသုံးပြု. အစိတ်အပိုင်း၏ပိုလျှံသောအရှည်ကိုချုံ့ပါ။

●လိုအပ်သော polarity အရဆိပ်ကမ်းများနှင့်အညီ terminals များကိုသေချာအောင်လုပ်ပါ။

6-3 ။ ပျက်စီးသွားသောဂဟေဆော်အစီအစဉ်များကိုပြုပြင်ခြင်း

အချိန်နှင့်အတူ PCB ပေါ်ရှိဂဟေဆက်ပိုးများပေါ်တွင်ဂိုင်လှံများ, ပျက်စီးသွားသောဂဟေဆော်အစီအစဉ်များကိုပြုပြင်ရန်နည်းလမ်းများမှာဤတွင်ဖော်ပြထားသည်။

Lofted ဂဟေဆော် Pads: cotten swab ကိုသုံးပြီးအရည်ပျော်ပစ္စည်းနှင့်အတူ solvent နှင့်အတူ in ရိယာကိုသန့်ရှင်းရေး။ Pad ကိုပြန်အရပျကိုပြန်လည်စုစည်းရန် Solder Pad တွင် controlive epoxy ဗဓေလသစ်ကိုကျင့်သုံးပြီး Epoxy Resin ကိုဂဟေဆော်ခြင်းလုပ်ငန်းစဉ်နှင့်မစတင်မီကုသရန်ခွင့်ပြုပါ။

ပျက်စီးသို့မဟုတ်ညစ်ညမ်းဂဟေဆော်: ပျက်စီးသွားသောဂဟေဆော်သော solder pad ကိုဖယ်ရှားပါသို့မဟုတ်ခုတ်လှဲခြင်းဖြင့်ချိတ်ဆက်ထားသောသဲလွန်စကိုဖယ်ရှားခြင်းဖြင့် pad န်းကျင်ဂဟေဆော်မျက်နှာဖုံးကိုခြစ်ခြင်းဖြင့်ဖော်ထုတ်ခြင်း။ ဝါဂွမ်း swab ကိုသုံးပြီးအရည်ပျော်ပစ္စည်းနှင့်အတူ in ရိယာကိုသန့်ရှင်းရေး။ ဂဟေအသစ်အကွက် (သဲလွန်စနှင့်ချိတ်ဆက်ထားသည့်) တွင် conditive epoxy ဗဓေလသစ်၏အလွှာကို သုံး. ၎င်းကိုလုံခြုံအောင်ပြုလုပ်ပါ။ ထို့နောက် Tapoxy နှင့် Solder Pad အကြား epoxy resin ထည့်ပါ။ ဂဟေဆက်လုပ်ငန်းစဉ်နှင့်အတူဆက်လက်မလုပ်ဆောင်မီကုသပါ။

Shenzhen Anke PCB Co. , Ltd

2023-7-20

အချိန် Post အချိန် - Jul-21-2023